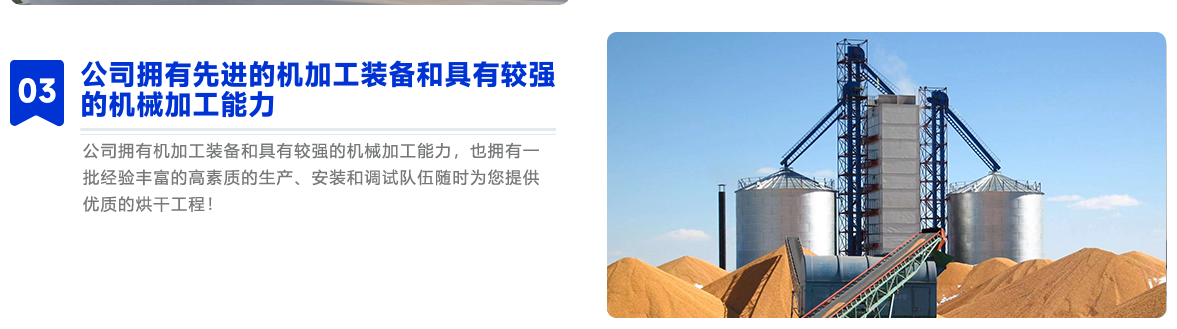

河南新谷機械有限公司是一家集科研、開發、設計、制造、銷售為一體的科技型公司,**從事各種干燥設備和糧食輸送、清理及倉儲機械,并承接成套糧食烘干生產線,低溫批式循環糧食干燥烘干中心生產線,糟渣、礦渣、污泥類烘干生產線等成套項目的科研開發,設計,生產與銷售。 公司下設有市場部、工程部、技術部、生產部、質量部、財務部等部門,各部門緊密配合,為用戶建設優質烘干項目從項目方案設計、設備制造、項目現場安裝、調試和試生產等環節進行全面的有效管理和控制,從而為客戶交付優質烘干工程。公司擁有多名中**工程技術人員并與河南工業大學、***糧科學研究院等多所科研院校保持緊密聯系,產學研相結合,深入進行干燥技術和理論研究的同時對干燥設備實時更新和有效升級,促進糧食干燥設備的更新換代。 公司擁有**的機加工裝備和具有...